Discover the brands and technologies from our business units Henkel Adhesive Technologies and Henkel Consumer Brands.

4. 9. 2024 Düsseldorf, Alsdorf /Nemecko

Henkel a 4JET pracujú na vývoji prelomového technologického procesu na výrobu tichých pneumatík pre elektrické vozidlá

Odľahčená konštrukcia karosérie a absencia zvuku motora v dnešných elektrických automobiloch spôsobujú zvýšenú hlučnosť, ktorá sa do interiéru prenáša z pneumatík. V závislosti od povrchu vozovky a rýchlosti jazdy vozidla môže byť tento hluk výrazne rušivejší a nepríjemnejší než pri autách so spaľovacím motorom. Moderné elektrické autá v súčasnosti často jazdia na pneumatikách, ktorých behúň tvorí akustická polyuretánová (PU) pena. Tieto takzvané „tiché pneumatiky“ výrazne znižujú hlučnosť vo vnútri vozidla aj v jeho okolí, čím prispievajú k vyššiemu komfortu a lepšiemu pôžitku z jazdy.

Tiché pneumatiky pre elektrické vozidlá – skutočná výzva

Tento na prvý pohľad pomerne jednoduchý koncept stavia výrobcov pneumatík na celom svete pred zložitú a náročnú úlohu: súčasťou ich výrobných prevádzok musí byť druhá logistická linka, ktorá slúži na prepravu extrémne ľahkej ale objemnej peny, ktorá sa na konci výrobného procesu aplikuje do hotových pneumatík. Takéto riešenie je extrémne náročné na logistiku výrobného procesu, ktorého súčasťou sú viaceré „medzisklady“ PU peny. Manipulácia s penou, jej rezanie, nanášanie lepiacich materiálov a jej finálna aplikácia do pneumatík si vyžadujú veľký počet dodatočných manuálnych alebo poloautomatizovaných krokov. V neposlednom rade, aplikácia peny do každej vyrobenej pneumatiky musí byť presne načasovaná. Výrobné náklady na tichú pneumatiku sú preto až o 25 % vyššie a technológie, ktoré sú potrebné na ich výrobu, často nie je možné integrovať do existujúceho výrobného závodu. Okrem toho pri tomto výrobnom procese vzniká veľký objem odpadu v podobe odrezkov z polyuretánovej peny.

Inovatívny proces LASER-FIT: laserom aktivovaná pena priamo vo vnútri pneumatiky

Spoločnosti Henkel a 4JET teraz prichádzajú s absolútne novým procesom výroby tichých pneumatík, ktorý pomáha eliminovať vyššie uvedené problémy. Inovatívny proces LASER-FIT využíva špeciálnu akustickú penu, ktorá na konci výrobného procesu vznikne z pôvodne kvapalných materiálov priamo v pneumatike. Uvedený postup rieši komplexné problémy s presným načasovaním aplikácie, časovo náročnú logistiku a eliminuje potrebu manuálnych výrobných činností, pričom výrobcom pneumatík zároveň umožňuje lepšie prispôsobiť geometriu a objem peny konkrétnemu typu pneumatík, čo prispieva aj k zníženiu množstva odpadu.

Hotový produkt za rekordne krátky čas

Proces priamej tvorby peny, ktorý sa už dlho využíva v iných priemyselných odvetviach a aplikáciách, je možný vďaka patentovanému procesu aktivácie pomocou lasera po jej aplikácii. Podobne ako kysnuté cesto, pena vytvorí na povrchu plášť, ktorý neprepúšťa vzduch. Tento plášť minimalizuje prenos hluku do akustickej peny s otvorenými pórmi a zabraňuje absorpcii zvuku.

Ako vysvetľuje Dr. Rainer Schönfeld, vedúci pre globálnu trhovú stratégiu divízie spoločnosti Henkel pre komponenty pre automobilový priemysel: „Naša nová akustická pena Loctite LASER-FIT dokáže výborne absorbovať hluk vďaka veľkému vnútornému povrchu a pórom, ktoré sú špeciálne prispôsobené na potláčanie hlučnosti pneumatík. Bez laserovej aktivácie od spoločnosti 4JET, ktorá presne odstráni penový plášť, by sa väčšina zvukových vĺn od povrchu peny odrážala namiesto toho, aby bola absorbovaná. Tento skvelý nápad je vynikajúcim príkladom inovatívnej sily nemeckých malých a stredných podnikov, ktoré sú naďalej hnacím motorom nášho hospodárstva!“

Jeho slová dopĺňa George Kazantzis, globálny riaditeľ divízie spoločnosti Henkel pre komponenty pre automobilový priemysel: „Táto revolučná technológia priamej tvorby peny v pneumatike je naplnením nášho spoločného záväzku v oblasti inovácií a udržateľnosti. Tým, že odstránime potrebu prepravy prefabrikovanej peny a zmenšíme množstvo odpadu, ktorý vzniká pri jej rezaní, umožníme našim odberateľom znížiť svoju uhlíkovú stopu.“

Po prezentácii konceptu na marcovom podujatí TireTech v Hanoveri sa partnerom podarilo úspešne vyvinúť celý proces v rekordnom čase. Dr. Armin Kraus, spolupredseda predstavenstva spoločnosti 4JET Group: „V spoločnosti Henkel sme našli ideálneho partnera pre vývoj tejto inovatívnej technológie. Na svete je málo spoločností, ktoré by mali také bohaté odborné znalosti a skúsenosti v oblasti vývoja technicky sofistikovaných PU pien a ich mechanickej aplikácie ako Henkel. Spoločnosť Henkel okrem toho disponuje potrebnou znalosťou automobilového priemyslu a jej globálna pozícia je zárukou, že svetovým výrobcom pneumatík dokáže zabezpečiť spoľahlivé dodávky produktov konzistentne vysokej kvality. Videli sme to na vlastné oči. Najväčší dojem na nás urobili vášeň a rýchlosť, s ktorými spoločnosť Henkel pracuje. Od prvotného nápadu k jeho konečnej realizácii prešiel rekordne krátky čas: naše spoločné komplexné riešenie predstavíme na veľtrhu RubberTech24 v Šanghaji už tento mesiac.“

O spoločnosti 4JET

Spoločnosť 4JET Group so sídlom v nemeckom Alsdorfe vyvíja riešenia pre povrchové technológie budúcnosti. Spoločnosť bola založená v roku 2006 a medzi jej odberateľov patria okrem iných výrobcovia pneumatík, ktorým poskytuje riešenia pre výrobu pneumatík, čistenie foriem a prípravu tmelov. Medzi jej zákazníkov patria aj najväčší výrobcovia originálnych automobilových komponentov a ďalší dodávatelia v automobilovom priemysle. Obchodná divízia michrotech spoločnosti 4JET dodáva laserové mikroobrábacie systémy na spracovanie technického skla, solárnych článkov a ďalších high-tech komponentov. Spoločnosť zamestnáva približne 200 pracovníkov vrátane približne 80 inžinierov a vedcov. Medzinárodné zákaznícke poradenstvo a technické služby zabezpečujú jej dcérske spoločnosti v Šanghaji a Atlante.

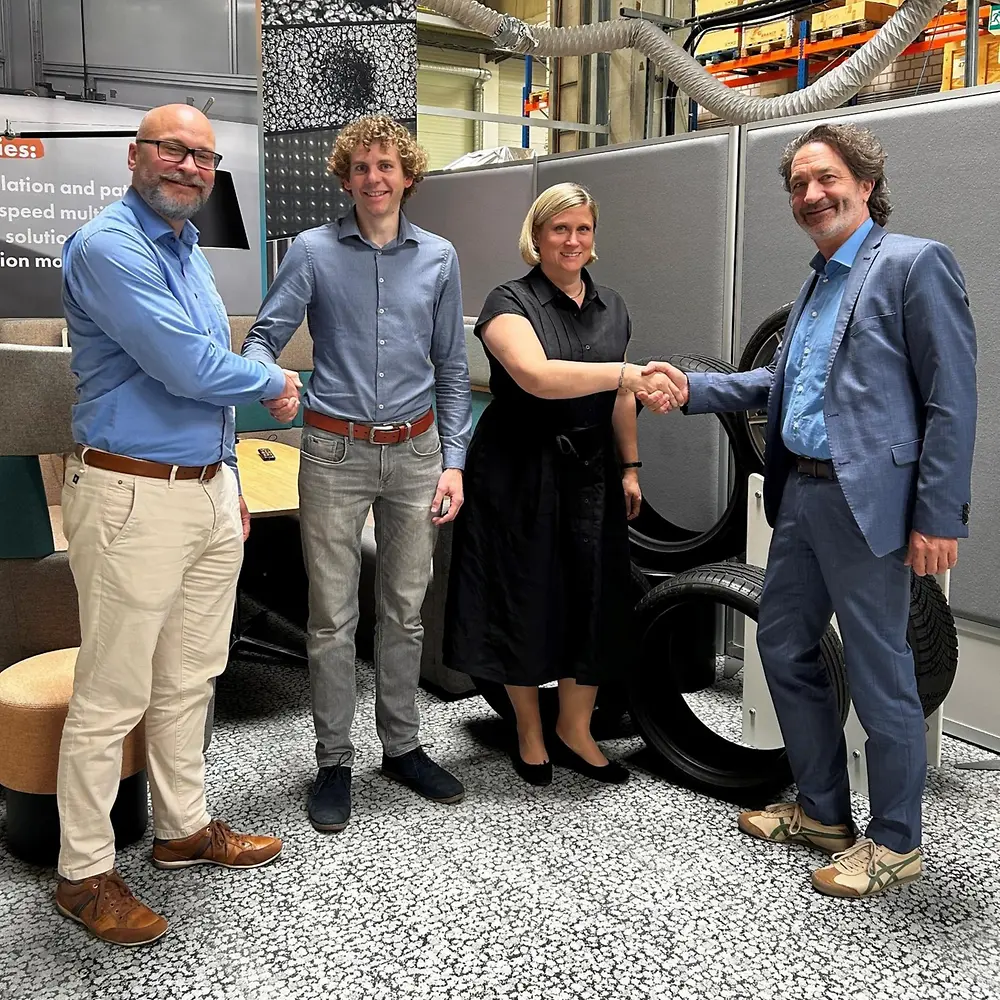

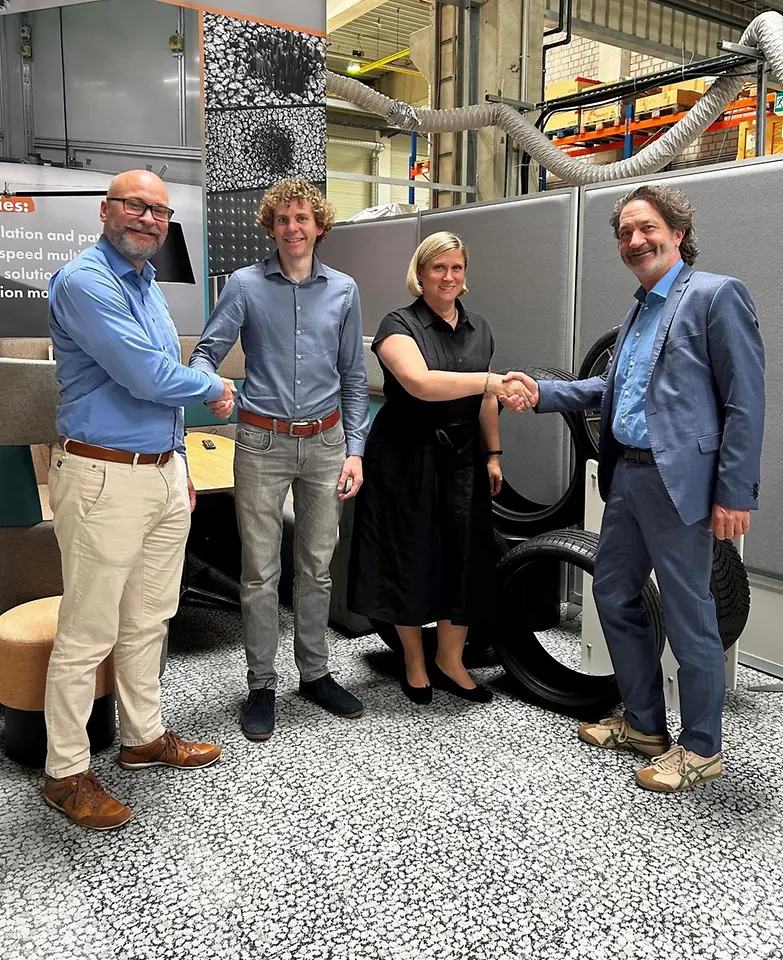

Spolupráca spoločností Henkel a 4JET: Dr. Armin Kraus, spolupredseda predstavenstva spoločnosti 4JET, Imke Vogel, vedúci trhového segmentu komponentov pre automobilový priemysel spoločnosti Henkel pre Európu, Dr. Jan Flohre, vedúci vývoja laserových procesov v spoločnosti 4JET, a Dr. Rainer Schönfeld, vedúci pre globálnu trhovú stratégiu divízie spoločnosti Henkel pre komponenty pre automobilový priemysel (sprava doľava).